MI SELECCIÓN DE NOTICIAS

Noticias personalizadas, de acuerdo a sus temas de interés

La crisis generada por el contagio del Covid-19 no nos puede detener, aquí le decimos el por qué

Empresas de la industria suben la producción de insumos, como tapabocas, y construyen unidades hospitalarias de PVC

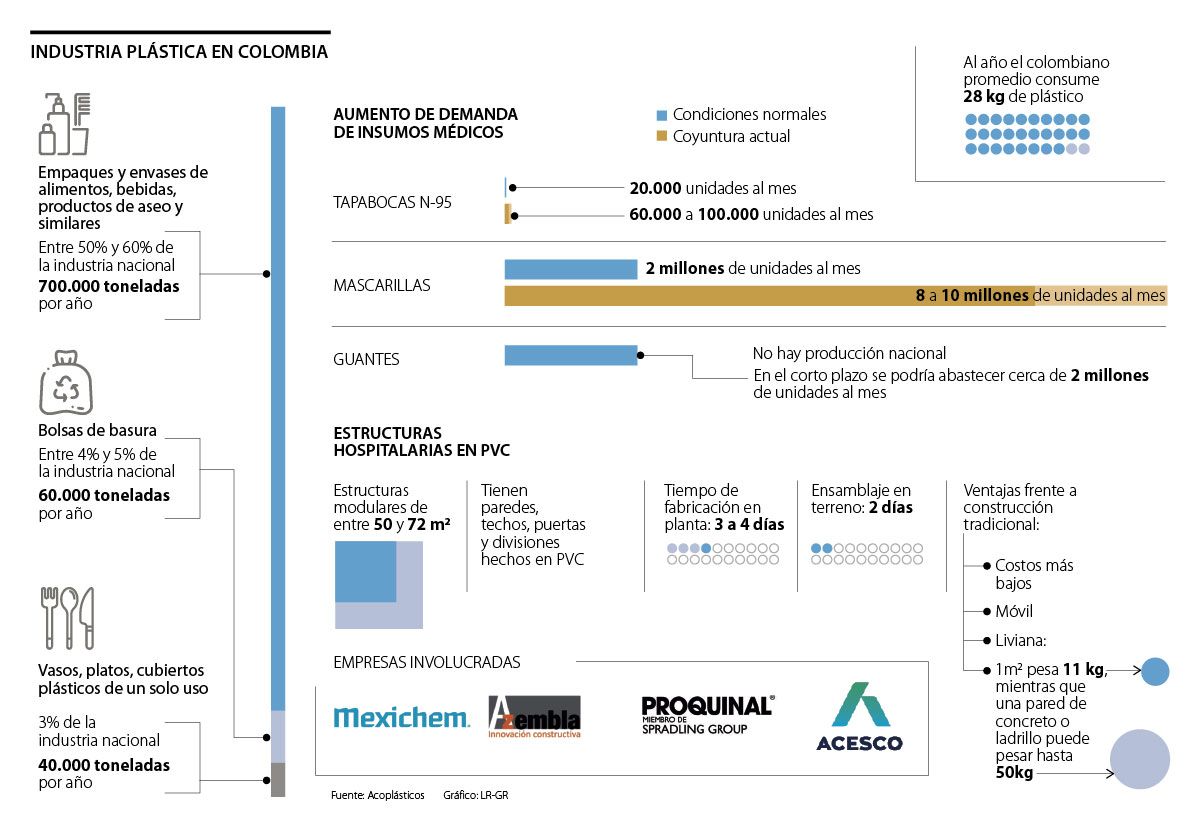

Uno de los sectores que más se ha reforzado por cuenta de la rápida difusión del Covid-19 en Colombia es el de la industria plástica, que según estimaciones de Acoplásticos, la agremiación que reúne a los integrantes del sector, ya ha registrado un incremento importante en la demanda de sus productos, especialmente en los necesarios en el mercado hospitalario.

Así, sobre la demanda de artículos como guantes quirúrgicos, bolsas plásticas para residuos peligrosos, tapabocas y otros implementos clínicos Daniel Mitchell, presidente del gremio, afirmó que “en el mercado hospitalario, en principio, vemos que la demanda podría triplicarse o cuadruplicarse en estos próximos tres meses”.

Esto quiere decir que ha crecido la necesidad de producir más productos médicos como tapabocas, guantes, batas, máscaras y delantales médicos, entre otros, lo que supone un reto en materia de producción para que las empresas del sector puedan responder de la mejor forma posible a la demanda. Algunas cifras, sin embargo, dan cuenta del tamaño de ese reto.

Según datos de Acoplásticos, el mercado nacional, en un mes exento de coyunturas como esta pandemia, produce cerca de 20.000 unidades de tapabocas mensualmente, sin embargo, se espera que la demanda pueda llegar a entre 60.000 y 10.000 unidades en los próximos meses.

En el caso de las mascarillas, también conocidas como tapabocas especializados tipo N95, el mercado nacional usualmente produce una cifra cercana a dos millones de unidades mensuales, sin embargo, en el contexto de mitigación del Covid-19, se espera que oscile a partir de las próximas semanas entre ocho y 10 millones de unidades.

El caso de los guantes quirúrgicos, en cambio, es diferente en la medida que en la actualidad no hay producción nacional. Sin embargo, la agremiación estima que, en el corto plazo, se podrían desarrollar y abastecer aproximadamente dos millones de unidades al mes.

La estrategia para responder ante el aumento de demanda, dijo Mitchell, es distinta para cada uno de los productos, en función de la capacidad instalada de las empresas.

“En casos como empaques, bolsas, vajillas, batas y delantales, hay una capacidad instalada robusta en el país, así que, en ese frente, nos hemos concentrado en mantener las cadenas logísticas y la posibilidad de las empresas de operar, naturalmente siguiendo todas las recomendaciones de contención para la prevención en las plantas”, explicó.

Además, agregó que “en el caso de las mascarillas (tapabocas especializados), se logró agregar un equipo al mercado que podría sumar dos millones de unidades mensuales, gracias a un trabajo conjunto con Unión Medical y Bancolombia. Existe un plan adicional para conseguir registro Invima de un producto que también se podría introducir al mercado con producción masiva”.

En el caso de los tapabocas, Acoplásticos también está adelantando gestiones con el Gobierno para acelerar los registros del Invima y, adicionalmente, “también buscamos desarrollar en el corto plazo capacidad instalada para la fabricación de guantes de Látex de cirugía y laboratorio, y de guantes plásticos de examinación. Estamos gestionando líneas de Bancoldex para las inversiones ya ajustes necesarios”, añadió Mitchell.

Además, desde el sector también se viene impulsando la fabricación de un prototipo de unidades hospitalarias móviles en PVC, en el que están trabajando cuatro empresas para atender un posible déficit de habitaciones y centros de emergencia.

Según se explicó en un comunicado, “se trata de estructuras modulares de entre 50 y 72 metros cuadrados compuestas por paredes, techos, puertas y divisiones hechos de PVC, con estructura en acero”, desarrollados por las empresas Vestolit (Mexichem), Azembla, Spradling Group y Acesco.

El proceso de fabricación en planta de estas estructuras hospitalarias en PVC puede tomar entre tres y cuatro días y, además, su ensamblaje en terreno puede hacerse de forma expedita en solamente dos días. Algunas de las ventajas que presenta este tipo de estructuras, frente a las construcciones tradicionales, son los costos inferiores y la movilidad, por cuenta de que el material es liviano. Para hacerse a una idea, un metro cuadrado pesa 11 kg, mientras que una pared de concreto puede pesar hasta 50 kg.

“Como parte del compromiso de la industria del PVC, y en general del sector plástico, hemos decidido donar, en un principio, dos unidades de estas estructuras hospitalarias, una para adaptar cubículos de cuidados en el coliseo de una ciudad y otra para agregar nueva capacidad hospitalaria en un municipio intermedio del país, para así facilitar la logística de atención médica de pacientes con coronavirus donde sean requeridas de manera urgente“, aseguró Mitchell.

Estas construcciones, pueden representar una oportunidad para el futuro, en cuanto las soluciones planteadas para tiempos de emergencia, y las sinergías que han construido varios actores del sector en medio de la coyuntura, pueden llevar a la consolidación de alianzas de largo plazo.

“Los sistemas constructivos en PVC son una inversión de largo plazo ya que una vez se combata la emergencia sanitaria, el PVC puede desinfectarse fácilmente y ser trasladado a otro sitio para ser usado con otro fin. O también, puede desinfectarse y mandarse a reciclar, ya que el PVC es 100% reciclable”, concluyó Alejandro Albán, gerente general de Azembla.

Compañía busca apoyar al personal de salud de Cauca y Nariño. Otras empresas de tecnología destacan por sus buenas acciones

Los supermercados se comprometieron a adoptar medidas, como la desinfección para proteger la salud de sus clientes y empleados

Tras el brote del Covid-19 la aceptación de la telemedicina ha venido aumentando en colombia